超微粉碎技术作为现代粉体加工领域的核心工艺,其生产效能的发挥与诸多关键因素紧密关联,同时设备的科学维护亦是保障持续稳定运行的重要基础。在生产实践中,物料的物理化学性质是影响超微粉碎效果的首要因素,诸如物料的硬度、韧性、含水率及粒径分布等特性,均会对粉碎效率与最终产品的粒径均匀性产生直接作用,例如高硬度物料需选用耐磨性能优异的超微粉碎机部件,而含水率过高的物料则需预先干燥以避免粉碎腔内壁黏附。设备类型的选择同样至关重要,不同原理的超微粉碎机(如气流粉碎机、球磨机、振动磨等)适用于不同物料体系,其粉碎腔内的流体力学状态、能量传递方式及研磨介质运动规律等,均需根据物料特性进行精准匹配,以确保粉碎过程中能量的高效利用与粒径的精准控制。此外,粉碎工艺参数的优化亦是关键生产因素,包括粉碎压力、转速、进料量、粉碎时间等,这些参数的协同调节直接影响着物料的粉碎能耗、粒径分布范围以及生产效率,例如在气流粉碎中,高压气流的稳定供给与进料速率的精确控制是获得超细粉体的重要前提。

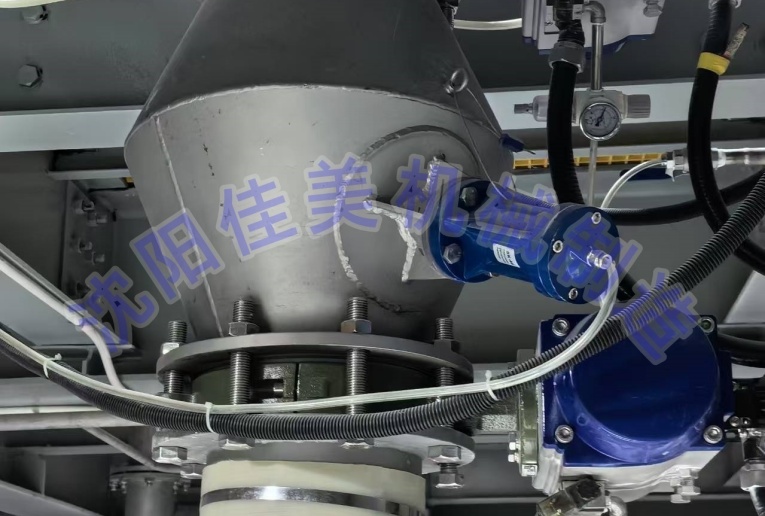

在超微粉碎设备的维护方面,建立系统化的维护机制是延长设备使用寿命、保障生产连续性的核心。日常运行中,需重点关注超微粉碎机的关键部件状态,如轴承的温升与润滑状况、粉碎腔内壁的磨损程度、密封系统的完整性等,定期检查润滑系统的油品质量与补充周期,避免因润滑不良导致部件过度磨损而影响粉碎精度。针对粉碎过程中易出现的物料残留问题,需制定严格的设备清洁规程,尤其在更换物料品种时,彻底清理粉碎腔、筛分装置及管道系统,防止交叉污染与物料结块,这对于食品、医药等对卫生要求较高的领域尤为重要。此外,研磨介质(如钢球、陶瓷珠等)的损耗监测与及时更换是维护粉碎效率的关键环节,当介质磨损导致粒径减小或表面光滑度下降时,需按标准批量更换,以避免因介质性能衰退导致粉碎时间延长与能耗增加。对于设备的电气控制系统,需定期检查线路连接的稳定性、传感器的精度以及变频装置的运行状态,确保各项工艺参数的准确反馈与调控。当设备出现异常振动、噪音增大或粉碎效率明显下降等故障时,应立即停机排查,重点检查转子动平衡、衬板磨损情况及进料系统是否堵塞,及时处理潜在问题以防止故障扩大化。通过将预防性维护与针对性检修相结合,可有效提升超微粉碎设备的运行可靠性,确保生产过程的高效与稳定。

气流粉碎机作为一种依靠高速气流使物料颗粒间产生剧烈碰撞、摩擦及剪切作用而实现超细···

在锂电材料的生产与加工领域,气流粉碎机占据着举足轻重的地位,其应用贯穿于锂电材料···

在工业生产领域,气流粉碎机作为精细粉碎的关键设备,其操作的专业性和规范性直接影响···

操作气流粉碎机需系统掌握多维度知识点,以确保设备高效、安全运行。首先要明晰气流粉···

在现代工业生产与科研领域,能实现 “破壁” 的超微粉碎机已然成为衡量设备性能的核心···

在超微粉碎机的实际应用中,堵塞问题会直接影响设备运行效率与粉碎质量,需从物料特性···

超微粉碎机作为现代工业生产中实现物料精细化加工的核心设备,在多个领域发挥着不可替···

在工业生产领域,气流粉碎机作为一种高效的粉碎设备,其操作步骤不容忽视,规范且正确···

超微粉碎机以其突破性的技术革新,正从根本上颠覆传统粉碎工艺的局限,在物料加工领域···

超微粉碎技术作为现代粉体加工领域的核心工艺,其生产效能的发挥与诸多关键因素紧密关···