超微粉碎机保养指南

一、日常使用保养规范

开机前检查:需确认粉碎腔无残留物料及异物,通过手动转动主轴检查是否卡顿;查看皮带张紧度(以手指按压皮带中部下沉 1-2cm 为宜),同时检查各紧固件(如螺栓、螺母)是否松动,电气线路连接是否稳固。

运行中监控:密切关注设备运行噪音,正常运转时应为均匀的机械运转声,若出现尖锐摩擦声或异常撞击声,需立即停机排查刀片与衬板间隙(正常间隙应≤0.5mm);通过温度计监测轴承温度,当温度超过 70℃时需停机冷却,避免润滑脂碳化。

停机后清洁:切断电源后,使用压缩空气(压力≤0.4MPa)吹扫粉碎腔内壁及刀片表面附着的粉尘,对于黏性物料残留,可用软布蘸取乙醇擦拭;清理集粉袋中的残留粉末,防止粉尘堆积影响除尘效率,同时检查滤袋是否破损,及时更换失效部件。

二、周期性深度维护

(一)月度保养项目

润滑系统维护:打开轴承端盖,清除旧润滑脂(建议使用锂基润滑脂 GB/T 7324-2010),按轴承空腔的 1/3 重新填充新脂,注意不同牌号润滑脂不得混用;检查油泵油路是否通畅,必要时用煤油清洗油管。

刀片磨损检测:使用千分尺测量刀片刃口厚度,当磨损量超过原厚度的 15% 时需更换新刀片;同时检查刀片固定螺栓的螺纹磨损情况,螺纹损伤超过 2 牙时必须更换螺栓。

(二)季度保养项目

主轴同轴度校准:使用百分表检测主轴径向跳动,允许误差≤0.05mm,若超差需通过调整轴承座垫片进行校准;检查主轴轴承游隙(深沟球轴承游隙应在 C3 组范围内),游隙过大时需成对更换轴承。

粉碎腔衬板检查:测量衬板磨损深度,当沟槽深度超过 3mm 时需更换衬板;对于陶瓷衬板,若出现裂纹或崩角应立即更换,防止碎片混入物料。

(三)年度大修要点

整机拆解清洗:拆除所有运动部件,用柴油清洗齿轮箱内部,检查齿轮啮合面磨损情况,齿面接触斑点应不小于齿长的 70%、齿高的 60%;更换液压系统的液压油(建议使用 L-HM 46 抗磨液压油),并清洗油箱及过滤器。

电气系统检修:用 500V 兆欧表测量电机绝缘电阻,定子绕组绝缘值应≥1MΩ,否则需进行烘干处理;检查变频器参数设置(重点关注过载保护值、频率上限),并清理散热风扇积尘。

三、关键部件特殊养护

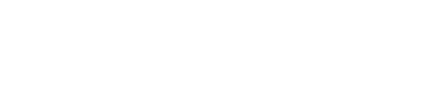

(一)涡轮粉碎机核心部件

对于涡轮式超微粉碎机,每运行 500 小时需检查涡轮叶片的动平衡,允许残余不平衡量≤5g・cm;当叶片出现裂纹或缺口时,可采用氩弧焊(焊丝材质与叶片一致)进行修补,焊后需进行去应力退火处理。

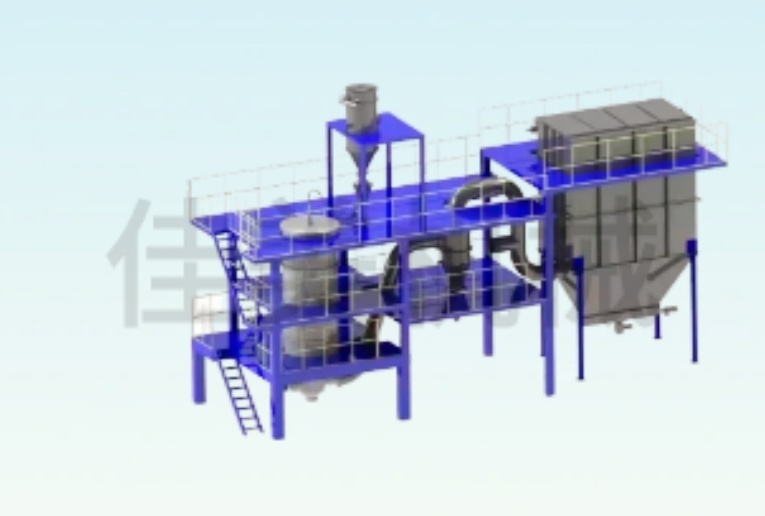

(二)气流粉碎机喷嘴维护

气流粉碎机的拉瓦尔喷嘴每使用 200 小时需用内径千分表测量喉部直径,当磨损量导致直径增大超过 0.3mm 时,需通过等离子喷涂碳化钨涂层(涂层厚度 0.2-0.3mm)恢复尺寸,喷涂后需进行精密研磨至表面粗糙度 Ra≤1.6μm。

四、故障预防与应急处理

(一)常见异常预防

为防止物料黏附堵塞,对于含水率>5% 的物料,需先进行烘干处理(烘干后含水率≤2%);粉碎热敏性物料时,应通入循环冷却水(进水温度≤25℃),控制粉碎腔温度≤60℃,避免物料变性。

(二)紧急停机处理

当设备发生剧烈振动(振幅>0.15mm)或电机电流超过额定值 120% 时,应立即按下急停按钮,停机后首先检查粉碎腔是否有金属异物,再检测主轴轴承间隙及齿轮啮合情况,排除故障后方可重新启动。

保养记录建议:建立设备保养台账,详细记录每次保养的时间、项目、更换部件型号及操作人员,以便追溯设备运行状态,制定更精准的保养计划。

立式气流分级机是粉碎加工行业的重要设备,通过气流将颗粒按大小分离,如同筛选员。其···

气流粉碎机布袋除尘器是超微粉加工厂不可或缺的设备,主要安装在气流粉碎机或超微粉粉···

气流分级机价格因规格、厂家、配置等因素浮动较大。小型家用设备约数千元,中型工业设···

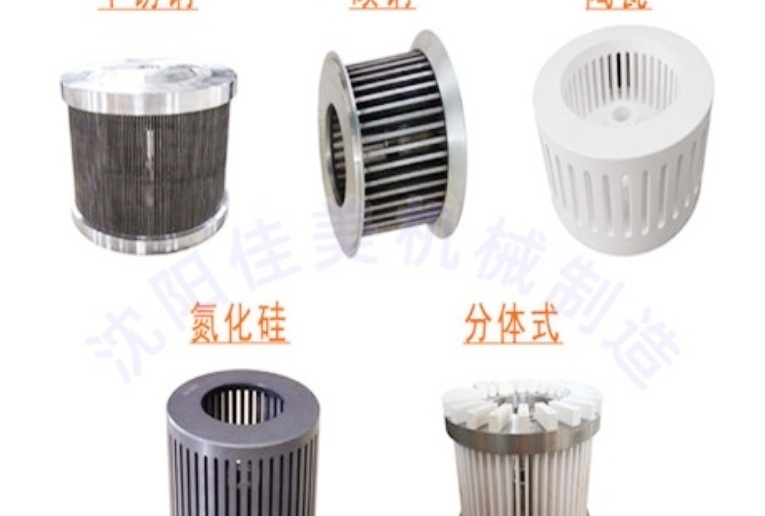

气流磨粉机工艺流程图直观展示了粉碎过程:气流粉碎机利用高压气体(空气或氮气)粉碎···

高精度气流分级机广泛应用于医药、建材、化工等行业,用于精确分离不同粒径的颗粒物料···

选粉机和气流分级机是粉末处理设备,常用于水泥、陶瓷等行业。选粉机通过风或离心力分···

超细粉碎机技术参数需关注多个关键点。首先,粉碎细度是核心,不同型号和物料差异显著···

气流粉碎机优点在于粉碎细度高,可达微米甚至亚微米级别,满足医药、化妆品等高精度行···

流化床制粒设备的空气处理系统由引风、过滤和加热系统组成,三者缺一不可,协同工作确···

气流分级机是工业生产中重要的设备,广泛应用于医药、化工、食品加工、矿山、新材料制···