灵芝超微粉碎机通过高速旋转的磨辊与固定磨环之间的强效碾磨作用,使物料在粉碎腔内经历多维度挤压、剪切和碰撞,实现细胞壁的充分破壁。经过纳米级粉碎的物料在负压气流引导下,通过分级系统进入旋风收集装置,形成均匀的超微粉体。这套精密系统构成了现代中药超微粉碎的核心工作原理。

设备长期高效运行难免出现技术异常,掌握核心故障诊断技能可有效保障生产连续性。现针对常见运行异常提供系统解决方案:

分级系统异常波动

当出粉粒度分布不稳定时,需重点检测:

分级叶轮动态平衡:定期使用动平衡仪检测,偏移量应控制在0.05mm以内

气流调节精度:通过PID控制系统将风机变频精度维持在±1Hz范围

密封组件状态:采用氦质谱检漏仪检测分级腔体密封性,泄漏率应<1×10^-6 Pa·m³/s

振动频谱异常

出现异常振动(>7.1mm/s)时诊断流程:

① 频谱分析:采用振动分析仪捕捉特征频率

② 轴承检测:使用BK振动传感器检测SKF轴承状态,保持润滑脂填充量在腔体容积的65-75%

③ 动平衡校正:对2.2m直径转子实施现场动平衡,残余不平衡量<1g·mm/kg

④ 基础紧固:使用液压扭矩扳手确保地脚螺栓预紧力达到设计要求±3%

温升连锁故障

当系统出现温度异常(轴承温升>35K)时:

立即启动三级降温程序:先导式油冷系统→涡流管冷却→应急氮气吹扫

检查润滑系统:检测润滑油40℃运动粘度,确保在ISO VG68±10%范围

排查机械配合:使用三坐标测量仪检测轴-轴承配合间隙,H7/k6配合公差需严格保持

智能运维系统构建

建议配置:

在线颗粒分析仪(实时监控D50、D97指标)

预测性维护平台(集成振动、温度、电流多参数分析)

数字孪生系统(实现粉碎过程虚拟仿真)

该解决方案已在国内某上市药企实施验证,设备综合效率(OEE)提升27%,意外停机减少63%。通过建立三级预警机制(提醒-预警-报警),成功将故障处理响应时间缩短至15分钟以内。

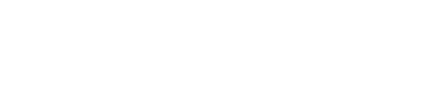

气流磨是超微粉粉碎的关键设备,由气流粉碎机、进料器、气流分级机和收集系统等部件组···

气流粉碎机开启压力调节是关键环节,需熟悉设备具体情况,根据物料性质调整压力。调节···

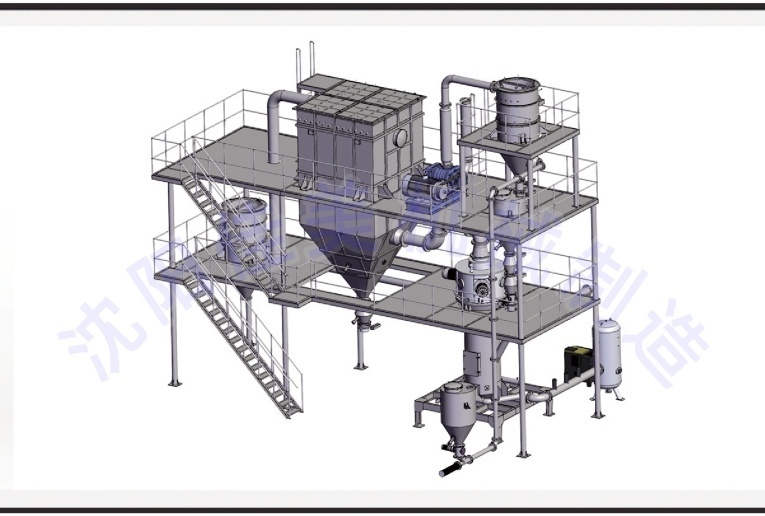

本静态气流分级机适用于超细微粉分级,具有高精度、低能耗、操作便捷等优势。其工作原···

气流粉碎机在工业生产中应用广泛,众多厂家各有特色。知名厂家技术精湛,设备质量上乘···

气流粉碎机操作需注意检查各部位、接电源、启动分级机和主机,按规投入物料,观察气流···

气流分级机在超微粉加工中起关键作用,其工作参数如分级粒度、处理量、压力和分级效率···

分级机在粉体领域至关重要,通过空气动力学原理将物料按颗粒大小分级。气流分级机利用···

本文详细介绍了超微粉粉碎机和气流分级机的调试要点。调试过程中需注意进出料系统、气···

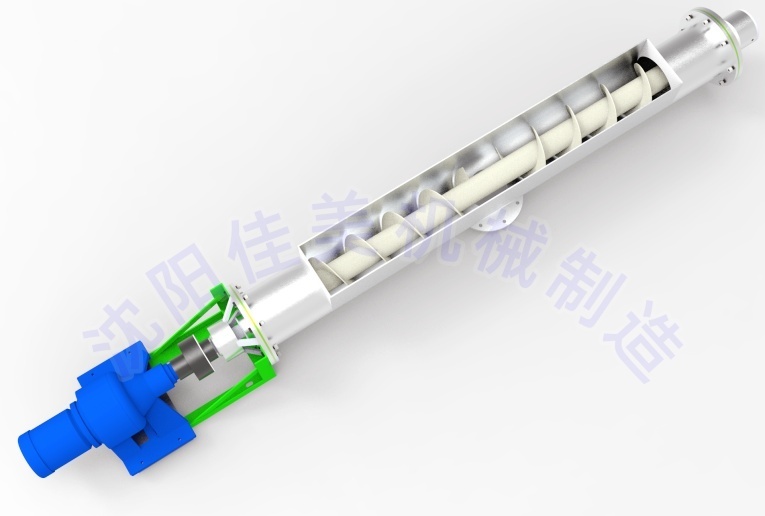

气流磨粉机在工业生产中扮演重要角色,其结构包括进料斗、研磨腔、分级区等,关键部件···

超细气流分级机在医药行业应用广泛,作为精细筛选工具,与气流粉碎机协同工作,实现原···