钛白粉(TiO₂)作为全球最重要的白色颜料,其生产过程中的粉碎环节直接决定产品的粒度分布、白度及分散性等关键性能。气流粉碎机凭借其独特的工作原理和技术优势,已成为钛白粉超微粉碎的核心设备。以下从技术原理、工艺优化、性能优势及行业实践等维度展开分析:

气流粉碎机通过高压气流(通常为过热蒸汽或压缩空气)加速物料颗粒,使其在粉碎腔内发生高频碰撞、摩擦及剪切作用,最终实现微米级甚至亚微米级粉碎。这一过程具有显著的低温无介质特性,粉碎温度波动控制在 ±2℃以内,避免了钛白粉因高温氧化导致的色相偏移。对于钛白粉生产而言,其核心优势体现在:

针对钛白粉物料粘度高、易团聚的特性,行业通过设备结构优化与工艺参数创新实现了技术突破:

相较于传统机械粉碎设备,气流粉碎机在钛白粉生产中展现出不可替代的技术优势:

当前,气流粉碎机在钛白粉领域的技术创新主要集中在以下方向:

然而,行业仍面临挑战:气流粉碎机的耐磨部件寿命(如喷嘴、分级轮)仍需提升,部分高端设备依赖进口导致成本居高不下。此外,针对不同钛白粉生产工艺(如硫酸法与氯化法)的个性化设备设计,仍需进一步优化。

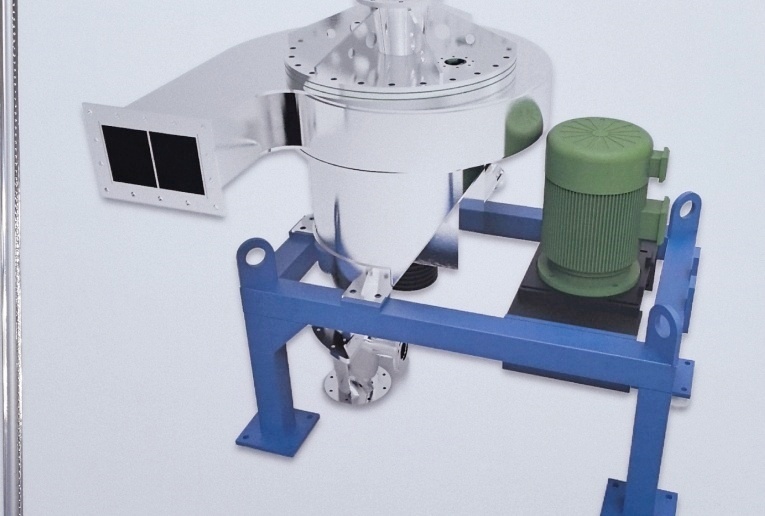

气流粉碎机的收尘仓是关键部件,用于收集粉末,防止浪费和安全问题。其结构包括防锈钢···

气流粉碎机优缺点分析

气流粉碎机的进料压力和粉碎压力是粉料加工中的关键参数,两者有显著区别。进料压力负···

气流式烘干机在节能环保方面表现卓越,通过高效的热能利用和多种能源适应能力,降低能···

气流分级机在生产中出现细粉出料少的问题,可能由物料特性、设备参数设置、部件磨损、···

实验室超细分级机的设计参数

超细分级机的发展趋势

气流粉碎机在现代工业稳步发展,经历了技术革新、应用领域拓展和市场需求的推动。从早···

本厂直销气流磨粉机,型号多样,质量可靠,价格实惠。厂家直销省去中间环节,零件齐全···

气流式超微粉碎机操作流程复杂,需先检查各部件连接,准备原料,确保电源安全,清洁进···