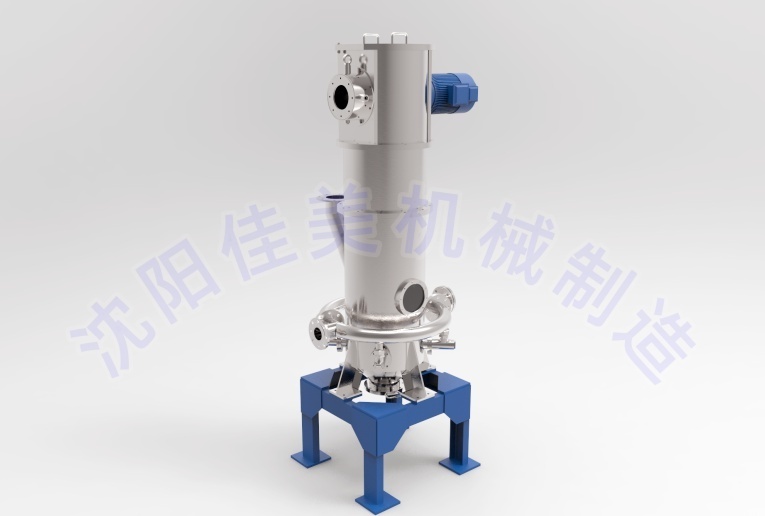

对超细分级机进行正确检测是确保其性能稳定、延长使用寿命的关键环节,可按以下步骤系统开展:

一、开机前的静态检测

先查看设备外观是否有明显损伤,如壳体变形、螺栓松动等,尤其注意各连接部位的密封件是否老化、破损,避免运行中出现漏粉或异响。接着检查分级轮、导向叶片等核心部件的磨损情况,若叶片边缘出现缺口或分级轮动平衡配重块脱落,需及时更换或校准,否则会影响分级精度。同时,确认传动系统(如皮带、齿轮)的张紧度是否适中,皮带过松易打滑,过紧则会增加轴承负荷,可通过手指按压皮带中部,下沉量在 10-15mm 为宜。此外,还要检查润滑系统的油品型号是否符合要求,油位是否在刻度线范围内,油品变质或不足会导致轴承过热损坏。

二、运行中的动态检测

开机后先空转 5-10 分钟,监听设备运行噪音,正常情况下应是均匀的机械运转声,若出现尖锐摩擦声或周期性撞击声,可能是分级轮与壳体干涉或轴承损坏,需立即停机排查。同时,通过温度传感器监测轴承温升,运行 30 分钟后温度应不超过 70℃,若超过 80℃需检查润滑是否到位或轴承安装是否偏心。此外,观察设备振动幅度,可在壳体关键部位放置水平仪,振幅超过 0.5mm 时需检查基础固定螺栓是否松动或转子动平衡是否失调。

三、性能与精度检测

待设备稳定运行后,接入物料进行分级测试。通过采样装置收集不同粒径的分级产品,使用激光粒度仪检测粒度分布,对比设计参数,若 d97(累计粒度分布达到 97% 时的粒径)偏差超过 ±5%,需调整分级轮转速或进风量 —— 转速越高、风量越小,产品粒径越细。同时,检测设备处理量是否达到额定值,若处理量明显下降,可能是进料口堵塞或分级腔内部积料,需清理并检查进料均匀性。最后,评估设备的能耗指标,正常情况下单位产品能耗应在设计范围内,若能耗骤升,需排查风机效率、管道阻力等是否异常。

四、辅助系统检测

除核心部件外,还需检查除尘系统的布袋是否堵塞,可通过观察除尘器进出口压差,超过 1500Pa 时需清理或更换布袋,避免因除尘效率下降导致粉尘外泄。同时,确认电控系统的各参数设置是否正确,如变频器频率、报警阈值等,测试急停按钮、过载保护等功能是否灵敏,确保设备安全运行。定期对检测数据进行记录分析,建立设备维护档案,以便及时发现潜在故障,优化检测周期(建议每运行 500 小时进行一次全面检测)。

气流分级机在工业生产中具有重要地位,其优势显著。首先,能耗低,通过特殊设计减少运···

气流粉碎机中,加料压力对产品粒径有显著影响。压力过小导致物料供给不畅,易产生团聚···

实验室专用气流分级机主要用于根据粒度区分物料,与气流粉碎机协同工作,实现粉碎后的···

气流式粉碎机在家用中宣传操作简单、效率高,但实际操作复杂,需专业培训,维护成本高···

气流分级机主要用于精细分级,筛分精度高,能将不同尺寸物料完美分离。生产效率显著,···

实验室气流粉碎机价格差异大,大厂品牌溢价高,小厂质量存疑。选择需谨慎,考虑物料特···

精密分级机在工业生产中作用关键,与气流粉碎机等配合使用。其稳定性高,能可靠分离不···

气流分级机利用气流动力学原理实现固体颗粒的自动分级,广泛应用于矿石加工、化工等行···

气流分级机分级技术在工业生产中至关重要,尤其在粉状产品颗粒度控制方面。随着精细化···

高精度气流分级机通过气流作用实现物料精细分级,满足现代工业对产品精度的需求,广泛···