气流磨作为一种利用高速气流实现物料超细粉碎的设备,其开环系统与闭环系统在结构设计、工作原理、性能表现及应用场景等方面存在显著差异。在开环气流磨中,整个粉碎过程依托于开放式的气流循环模式,压缩空气或惰性气体通常直接从外界环境引入,经喷嘴加速后形成高速气流,带动物料在磨腔内完成冲击、碰撞及剪切粉碎,粉碎后的物料与气流混合后直接排出系统,无需进行气体的循环利用。这种模式下,气流磨的结构相对简洁,初期设备投入成本较低,且操作流程简便,适合处理对粉碎环境要求不高、物料性质相对稳定的场景,如矿石类粗加工或对粉尘排放限制宽松的工业领域。然而,开环系统的弊端也较为明显,由于气流直接排放至外界,一方面会导致大量能量随气流损失,造成能耗偏高的问题;另一方面,未经有效处理的气流中携带的粉尘颗粒容易逸散,导致工作环境粉尘浓度超标,不仅不符合环保要求,还可能对操作人员的健康产生危害,同时,外界环境中的湿度、温度等因素也会直接影响气流状态,进而导致粉碎效率波动,难以保证物料粒度分布的稳定性。

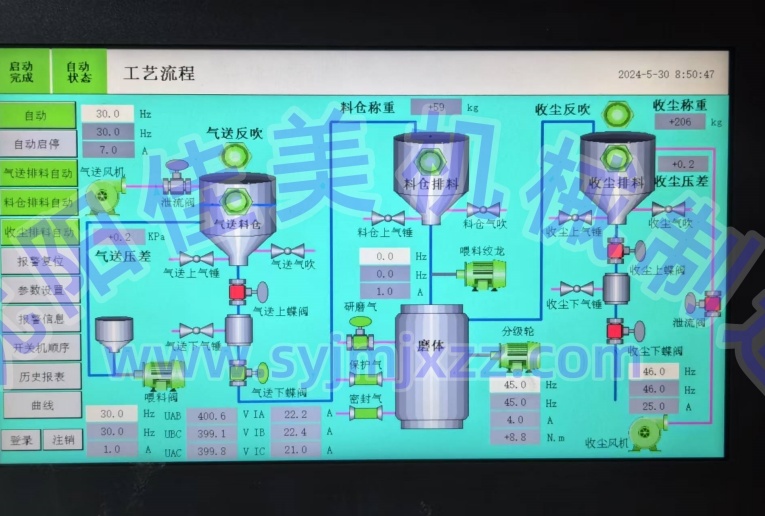

反观闭环气流磨,其核心在于构建了一个封闭的气流循环体系,系统内的气体经压缩、粉碎、分级等环节后,通过除尘装置、冷却系统等进行净化和温度调控,再重新导入磨腔参与循环。这种设计使得闭环气流磨在多个维度展现出优势:在能耗控制方面,由于气体循环利用,大幅减少了能量损耗,相比开环系统可降低 30% 以上的能耗,尤其适用于大规模连续生产场景;环保性能上,闭环系统通过高效的粉尘回收装置,将粉尘排放浓度控制在极低水平,满足医药、食品、电子材料等对洁净度要求严苛的行业标准,避免了粉尘污染问题;在粉碎精度方面,闭环系统内的气流参数(如压力、流速、温度)可通过智能控制系统精准调节,不受外界环境干扰,能够稳定维持最佳粉碎条件,从而实现物料的超细粉碎,粒度分布更均匀,甚至可达到纳米级粉碎要求,这对于锂电池正极材料、催化剂等精细化工领域至关重要。此外,闭环系统还可根据物料特性通入惰性气体(如氮气),营造无氧环境,有效防止易燃易爆物料在粉碎过程中发生安全事故,拓宽了气流磨的应用范围,尤其适用于高活性、易氧化物料的加工。

从设备维护与运行成本来看,开环气流磨因结构简单,日常维护工作量较少,但由于气流直接接触外界杂质,喷嘴、磨腔等部件的磨损速度较快,更换频率较高;而闭环气流磨虽然系统复杂度增加,维护成本相对上升,但其封闭循环减少了外界杂质对设备的侵蚀,关键部件的使用寿命反而更长,长期运行下综合成本更具优势。在应用场景的选择上,开环气流磨更适合对粉碎精度要求不高、生产规模较小且环保标准较低的场景,如普通填料、建筑材料的粉碎;而闭环气流磨则凭借其高效、低耗、环保及高精度的特性,广泛应用于高端制造、新能源、生物医药等领域,成为超细粉碎领域的主流选择。总体而言,开环与闭环气流磨的区别本质上体现了粉碎工艺在效率、环保、精度及适应性等方面的不同诉求,用户需根据具体的物料特性、生产要求及环保标准来选择适宜的系统类型。

气流粉碎机对压缩空气有严格要求,其运行依赖高质量压缩空气。首先,空气需干燥,需配···

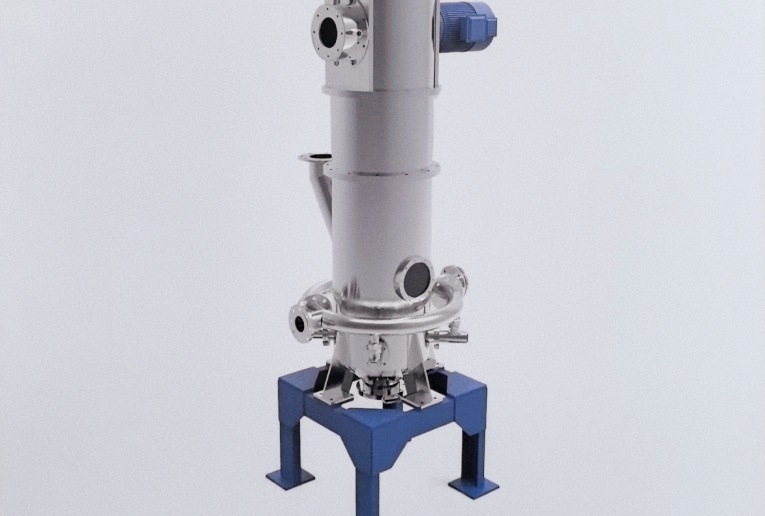

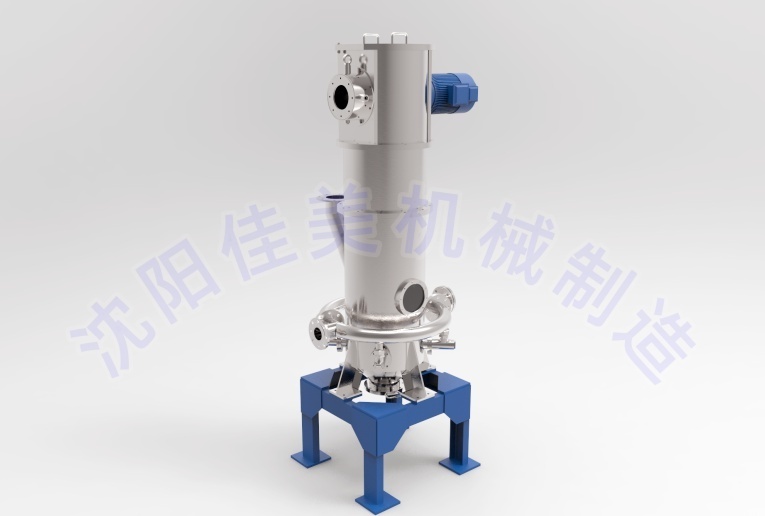

超细气流分级机在工业生产中广泛应用,其核心优势在于超高的分级精度,能将物料细度精···

气流分级机技术在工业生产中至关重要,尤其在医药和化工领域,用于精确颗粒分级以保证···

操作超细气流分级机需丰富经验和专业知识,因其处理细微粉末,操作不当会导致设备损坏···

气流磨参数调整至关重要,直接影响粉碎效果。需根据物料硬度、目标细度等调整工作压力···

超细气流分级机操作需严谨准备:检查连接处、清理物料仓、确认配套设备状态,并核对气···

国内气流粉碎机厂家分布广泛,尤以广东、江苏、上海、山东等地较为集中。各厂家特点不···

气流粉碎机利用高速气流使物料颗粒碰撞或摩擦,结合气流分级机实现超微粉碎。其优势在···

作为立式气流分级机等设备的源头厂家,我们拥有多年生产经验,对设备每个环节了如指掌···

气流分级机与气流粉碎机、超微粉粉碎机配合工作,用于将粉碎后的混合粉末按粗细分离。···